Služby MCAE na zakázku

3D skenování

Nabízíme profesionální služby 3D skenování a optické metrologie nejen pro kontrolu kvality, ale i jako vzor pro 3D modelování nebo 3D tisk.

Jsme vybaveni špičkovými 3D skenery a mnohaletými zkušenostmi v oblasti profesionálních služeb 3D skenování a optické metrologie pro měření dílů různých tvarů i velikostí. Reálný díl dokážeme přesně zdigitalizovat, porovnat s nominálními daty i zrekonstruovat do plošného CAD modelu.

Digitalizace dílů bez dokumentace

Kontrola kvality vyrobených součástí

Reverse engineering poškozených dílů

Měření a analýza pohybu i deformací

3D skenování na zakázku

Dokážeme měřit formy, dutiny, plechové díly, plastové díly, nástroje, odlitky a další. Poskytujeme také automatizované 3D měření velkých a těžkých dílů, např. plechových výlisků až do velikosti bočnice automobilu. Máme zkušenosti ze zakázek z různých oborů, takže pomůžeme zajisté i vám.

Potřebujete zajistit rozměrovou kvalitu lisovaných, litých či vstřikovaných dílů? Požadujete změřit karosérii automobilu nejen z bočních stran, ale i zespodu, shora a dokonce i zevnitř? Chybí vám řešení pro analýzy deformací a smrštění či určení materiálových vlastností, které jsou nezbytné pro přesné simulace v CAD/CAE systémech? Pomůžeme vám.

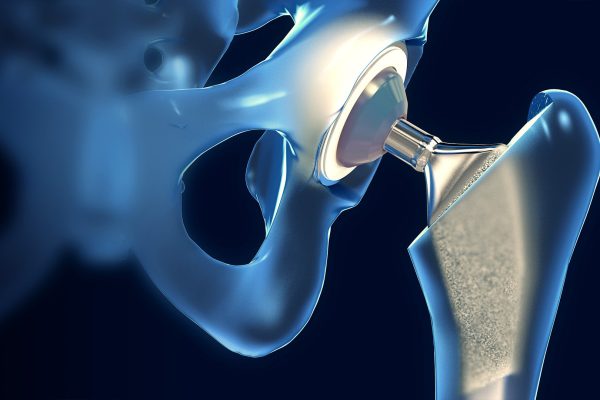

Reverzní inženýrství

Potřebujete převést váš originální díl do 3D počítačového modelu? Máte poškozenou formu a je nutné ji opravit, nebo udělat novou kopii formy? Chcete mít zarchivovaný stav vašeho dílu v CAD datech v počítači?

Nabízíme vytvoření digitální podoby reálného modelu i v případě tvarově velmi komplikovaných dílů. Získaná data mohou být dále upravována či použita pro jiné analýzy. Vytvořený model díky kvalitě a vysoké míře detailu odpovídá skutečné podobě fyzického objektu. Máte-li například hotový díl, ale chybí vám k němu elektronická dokumentace (3D model nebo 2D výkres), dokážeme vám pomoci. Stejně tak si poradíme, pokud potřebujete přesná digitální data pro vizualizaci či prezentaci, což představuje například v reklamě naprosto nové možnosti. Naše zařízení je mobilní, takže můžeme přijet k vám či na jiné určené místo.

Optické měření pro širokou škálu aplikací

Společnosti z automobilového, spotřebního a leteckého průmyslu úspěšně používají systémy pro 3D optické měření k urychlení uvádění výrobků na trh, údržbě a k zajištění kvality probíhající výroby, čímž minimalizují své náklady. 3D skenery zajišťují kvalitu plechových dílů, nástrojů a forem, lopatek turbín, prototypů i vstřikovaných a litých dílů.

Odlévání a kování

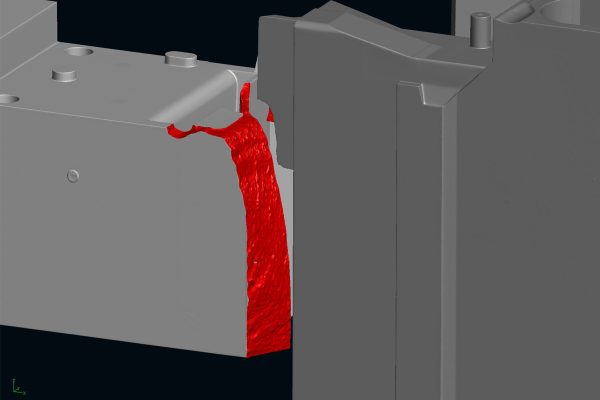

U procesů odlévání do písku, tlakového lití a investičního lití, stejně jako v kovářském průmyslu, se 3D skenování používá pro důsledné zajištění kvality: od validace simulací přes urychlené zkoušení nástrojů a inspekci prvních výrobků až po řízení výroby a CNC obrábění.

Optické měření umožňuje plánování kontrol na základě konstrukčních dat. Při výrobě modelů a forem je možné cíleně upravovat nástroje a modely a kontrolovat kování polovin forem, jader a vsuvek. Při zkoušení nástrojů se kontroluje přesnost tvarů a rozměrů odlitků: geometrie dílů, tloušťka materiálu, smrštění a deformace. Pro kontrolu kvality při sériové výrobě jsou měřicí a vyhodnocovací procesy automatizovány.

Plastikářský průmysl

3D skenování urychluje všechny fáze vstřikování, vyfukování a tepelného tváření měřením celých povrchů prototypů, elektrod, nástrojů a vstřikovaných dílů. naše systémy rychle a komplexně měří náročné volné tvary. Výsledky měření celého pole zaručují rychlejší kontrolu prvního výrobku a cílenou korekci nástroje, čímž se zkracují průběžné doby výroby. Pro kontrolu kvality v sériové výrobě lze měření i celé vyhodnocení provádět automatizovaně.

Tváření kovů

V procesech lisování, ohýbání, tažení, tisknutí a tváření, se 3D skenování používá pro zaručení stálé kvality. 3D skenery pomáhají optimalizovat konstrukci dílů a nástrojů. Urychlují vyzkoušení nástroje a kontrolu prvního výrobku. Kromě toho naše zařízení zajišťují efektivní kontrolu výroby a analýzu série dílů při sériové výrobě.

Aditivní výroba

V aditivní výrobě urychluje 3D skenování vývoj a uvedení výrobku na trh díky menšímu počtu iterací a lepší kontrole procesu, přičemž zachovává vysokou kvalitu výrobku. Naše 3D skenery dokáží digitalizovat celý povrch aditivně vyráběných dílů a poskytují polygonové sítě (soubory STL) s vysokým rozlišením. Porovnáním naměřených dat s konstrukčními daty v inspekčním softwaru lze kontrolovat kvalitu rozměrů dílů, a tím vylepšit CAD model. Data navíc zjednodušují reverzní inženýrství.

Mračno 3D bodů vytvořené systémem našimi 3D skenery lze použít jako soubor STL pro přímý 3D tisk. Pro rychlé prototypování v reverzním inženýrství tak již není nutné časově náročné vytváření CAD dat.