Shop System

Sériová aditivní výroba kovových dílů bez nutnosti použití nástrojů

Shop System od společnosti Desktop Metal začleňuje technologii Binder Jetting (tryskání pojiva) jako zcela nový segment moderní strojírenské výroby. Umožňuje nyní podnikům efektivněji, bezkonkurenčně rychleji a produktivněji vyrábět malé kovové díly pro koncové použití bez potřeby nástrojů. Shop System je dodáván jako komplexní řešení na klíč – od přípravy modelu až po sintraci.

Zjednodušené následné zpracování

Vysoké tiskové rozlišení

Flexibilní výrobní kapacita

Analýza a korekce deformací se softwarem Live Sinter

Bezkonkurenční produktivita a kvalita 3D tisku z kovů

Zařízení Shop System je zkonstruováno tak, abyste snadno a rychle dosáhli zvýšení efektivity výroby ve vašem podniku. Výrazně zvětšíte výrobní kapacitu bez dalších nákladů na zaměstnance a jejich odpracovaný čas.

Vyrábějte plně homogenní díly pro koncové použití dle požadavků zákazníků s vynikající povrchovou úpravou i rozlišením.

Snadná obsluha 3D tisku

Shop System vyhovuje požadavkům moderní strojírenské výroby. Získejte kvalitní díly za zlomek nákladů oproti konkurenčním technologiím.

Každá vrstva je tvořena nanášením kovového prášku napříč stavební plochou a velmi přesným tryskáním pojiva za účelem stmelení sypkého prášku a vytvoření geometrie dílu. Kovový prášek a pojivo jsou nanášeny vrstvu po vrstvě, dokud není celá stavební podložka zaplněna vytištěnými díly a okolním sypkým práškem.

Odstranění prášku a sintrování

Po dokončení tiskové úlohy se stavební komora vyjme z tiskárny a umístí do zařízení pro odstranění prášku, kde se prášek jemně a beze zbytku odstraní ručním odsáváním. Díly jsou tak očištěny od všech volných práškových částic. Díky vestavěné recyklační jednotce se prášek proseje a připraví pro další použití.

Očištěné díly se umístí do vysoce výkonné pece, bezpečné pro použití na dílně, kde dojde k hromadnému slinování. Použitím externího připojení inertního plynu, teplotou dosahující 1400° C a schopností odstraňovat vysoko-pevnostní pojiva poskytuje pec zařízení Shop System kvalitní a spolehlivé slinování vyhovující požadavkům moderní strojírenské výroby.

Analýza a korekce deformací

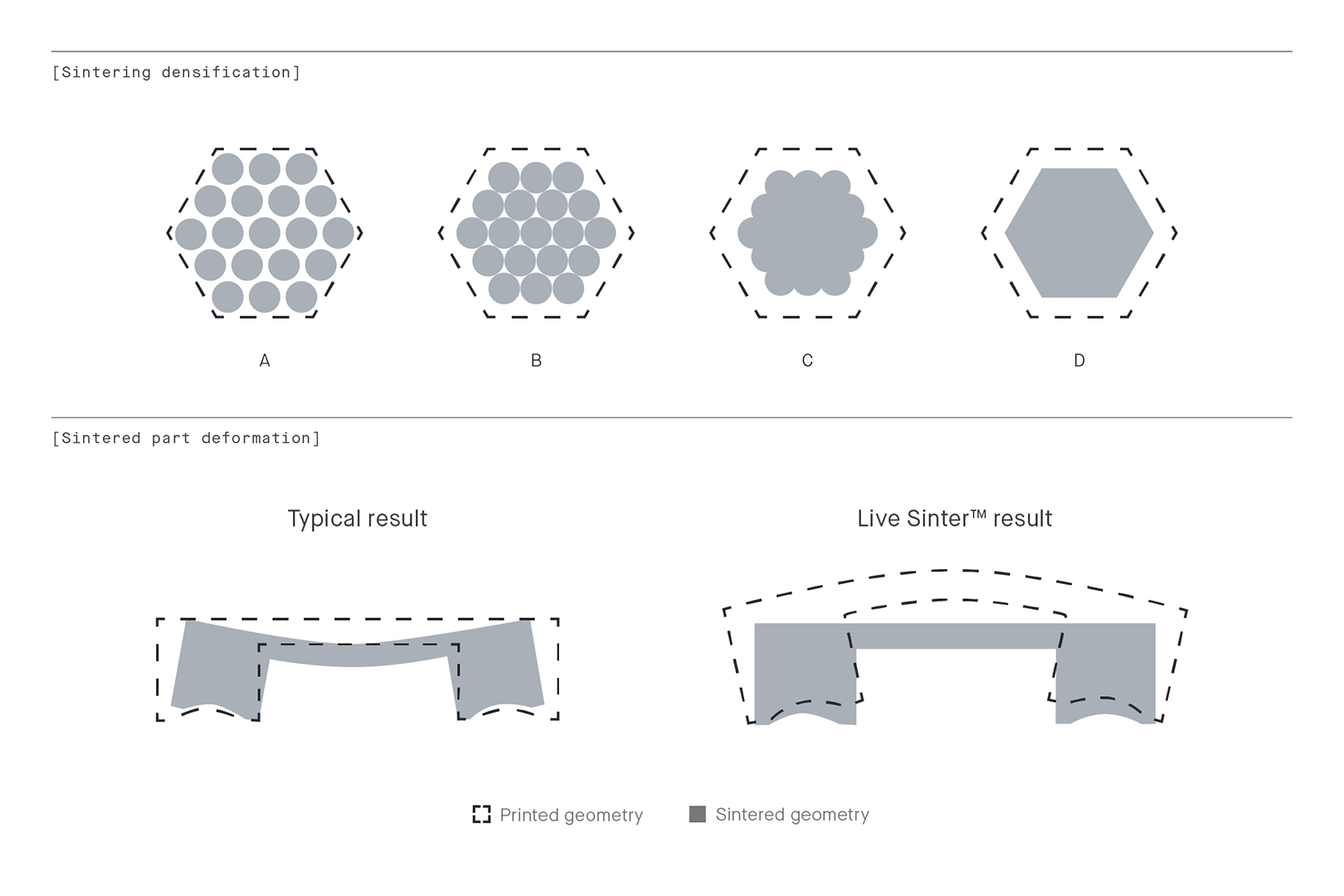

Software Live Sinter, který byl vyvíjen více než rok ve spolupráci se špičkovým týmem Desktop Metal v oblasti materiálových věd, pracuje na základě iterativní simulace. Tento software je jako první svého druhu navržen tak, aby zejména s ohledem na uživatele bez dosavadních zkušeností se slinováním umožnil proces pochopit a provádět jej více opakovatelně.

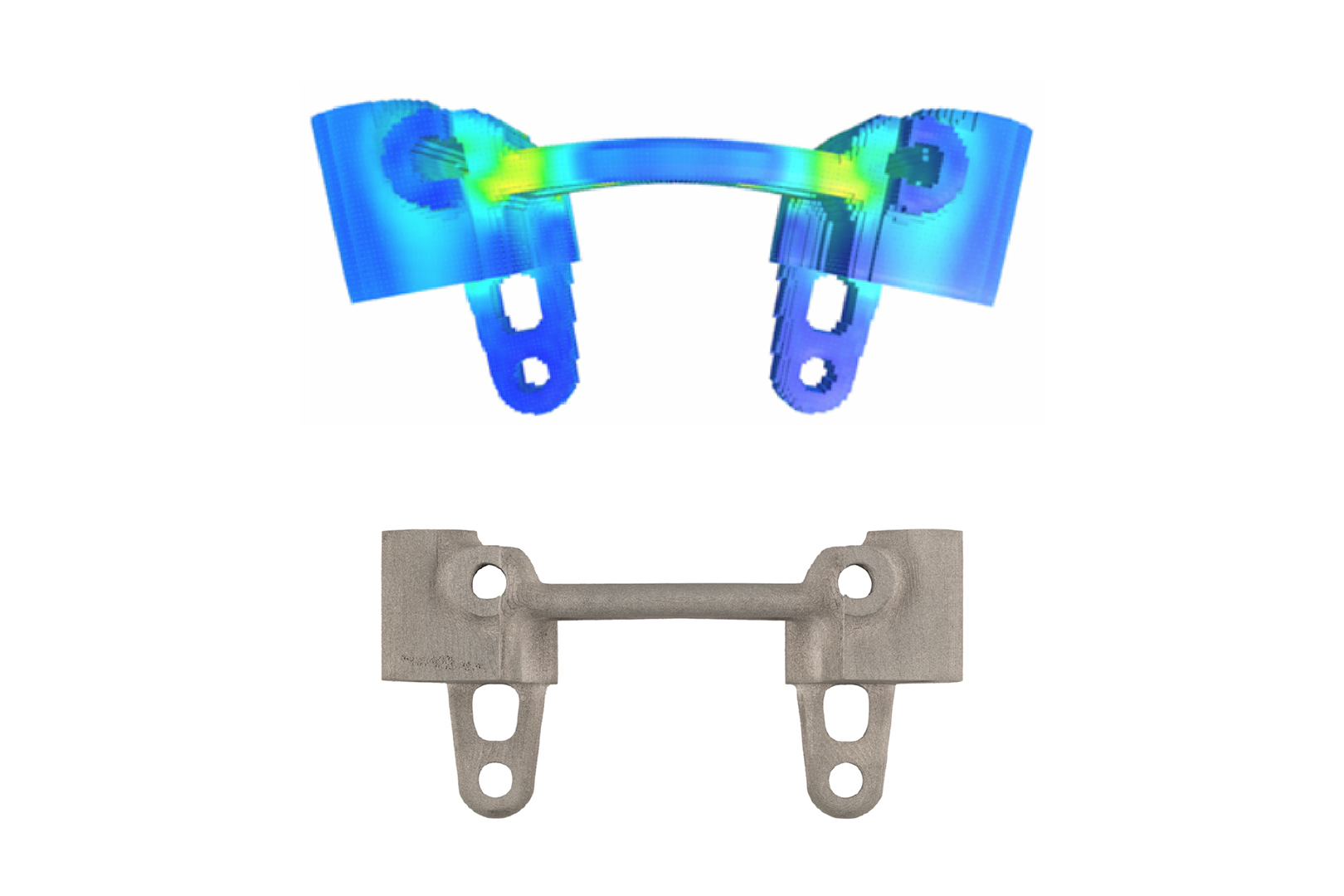

Pomocí unikátního multifyzikálního enginu je software schopen simulovat komplexní síly a deformace dílů, ke kterým dochází během spékání, a během několika minut vygeneruje geometrii s „negativním posunem“. To umožní dosáhnout tvarově a rozměrově přesných dílů bez nežádoucích deformací.

Možnost zpřesnit výrobu dílů na zařízení Shop System od Desktop Metal nemusí zůstat pouze v rámci simulace. Do softwaru Live Sinter je možné nahrát i 3D sken hotového dílu (např. z 3D skenerů od firmy GOM), ze kterého opět software provede „negativní posun“, čímž lze posunout přesnost výroby kovových dílů ještě o krok dále.

Příklady použití v automobilovém průmyslu od Desktop Metal

Materiály

Technická specifikace

1 pL drop size

8L: 350 × 222 × 100 mm

12L: 350 × 222 × 150 mm

16L: 350 × 222 × 200 mm

5 × redundance

Zařízení na odstr. prášku: 101,6 × 68,6 × 162,6 cm

Sušicí trouba: 66 × 62,2 × 90,2 cm

Směšovač: 76,2 × 39,4 × 80 cm

Sintrovací pec: 161,8 × 138,0 × 75,4 cm

Průměr: 250 mm

Maximální objem: 10,6 l

110/220 V, 50/60 Hz

Sušicí trouba:

220 V, 50/60 Hz

Sintrovací pec:

380–415 VAC, 50/60 Hz, 16 A, 3 fázový samostatný okruh/obvod