Firma John Crane transformuje výrobu nástrojů a kovových dílů

Společnost John Crane, která byla založena před více než 100 lety, je světovým lídrem konstrukčních řešení v oblasti těsnění součástí rotačních strojů. Společnost navrhuje a vyrábí celou řadu produktů včetně mechanických ucpávek a těsnicích systémů, spojek, filtračních systémů a technologií prediktivního digitálního monitorování. Ve Slough ve Velké Británii, v jednom z evropských vývojových center společnosti, pracuje tým odpovědný za výrobu produktů, testování, servis a opravy.

“Dosáhnout u součástí optimálního vnitřního tvaru a distribuce proudění pomocí konvenčního obrábění je obtížné a drahé. Jediný vytištěný díl nám nahradil sestavu 22 strojově obrobených kovových dílů a jeho výroba je asi o 98 % levnější.“

Liam Johnston,

programový manažer pokročilé výroby ve společnosti John Crane, oddělení globálního provozu

V listopadu 2018 byl ve výrobním závodě ve Slough vytvořen nový tým pro pokročilou výrobu, a to z důvodu zvyšujícího se významu aditivní výroby v nabídce služeb společnosti. Tento tým tiskne na 3D tiskárně nejen nástroje pro pracovníky ve výrobě, čímž pomáhá zefektivnit výrobní operace, ale také levné přípravky na míru, které umožňují týmům z výzkumu a vývoje rychle otestovat nové koncepční návrhy a optimalizovat výrobní procesy.

Překonání tradičních výrobních výzev pomocí aditivní výroby technologií FDM

Tým měl jasný úkol – překonat výzvy spojené s tradiční výrobou komponentů a dílů a vyhodnotit úsporu času i nákladů. Společnost otestovala řadu technologií, až poté oslovila místního partnera Stratasys, firmu SYS Systems, a koupila FDM 3D tiskárnu Stratasys Fortus 450mc™. Klíčem k tomuto rozhodnutí byla široká škála dostupných termoplastů průmyslové kvality, konkrétně FDM® Nylon 12CF, což je pokročilý 3D tiskový kompozitní materiál, který obsahuje 35 % krátkých uhlíkových vláken. Vlastnosti tohoto materiálu umožňují týmu nejen splnit požadavky na vysokou kvalitu tradičně obráběných dílů, ale také rozšířit možnosti produkce 3D tisku do nových aplikací jako součást každodenního provozu.

“Investovali jsme do 3D tiskárny Fortus 450mc, protože jsme zjistili, že je to nejlepší alternativa k drahému CNC obrábění kovových dílů,“ uvedl Liam Johnston, programový manažer pokročilé výroby společnosti John Crane, oddělení globálního provozu. “Tato přidaná hodnota má okamžitý dopad na celý náš výrobní proces. Použitím materiálu FDM Nylon 12CF jsme schopni tisknout díly, které mají podobné mechanické vlastnosti jako díly vyrobené na CNC stroji.“

“To nám ve srovnání s konvenčními výrobními metodami přináší nejen značnou úsporu času i nákladů, ale i to, že máme tyto technologie k dispozici, zvyšuje důvěru koncových uživatelů ve schopnosti materiálů a 3D tiskáren. Také se zvýšilo povědomí u našich pracovníků ve výrobě, kteří teď aktivně přicházejí za naším týmem s novými požadavky na 3D tisk.“

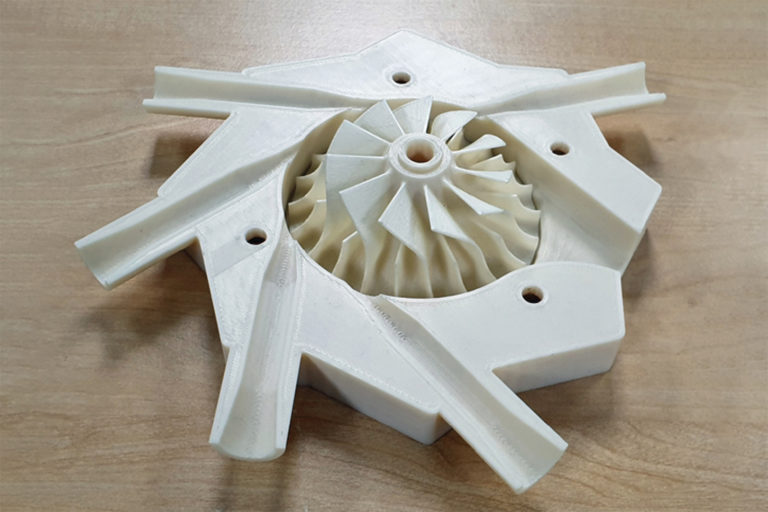

Tým tyto nevýhody překonal návrhem nového krytu (s vylepšením proudění vzduchu kolem oběžného kola, což umožňuje vyšší rychlosti na vlastním zařízení) a 3D tiskem v několika iteracích. Podle Johnstona byly během jednoho týdne vytvořeny, vyrobeny a otestovány dvě varianty návrhu, což je ve srovnání se subdodávkami výrazně kratší doba.

Johnston dále vysvětluje: “Dosáhnout u součástí optimálního vnitřního tvaru a distribuce proudění pomocí konvenčního obrábění je obtížné a drahé. Jediný vytištěný díl nám nahradil sestavu 22 strojově obrobených kovových dílů a jeho výroba je asi o 98 % levnější. Vylepšené zařízení lze nyní použít k testování všech komponent těsnicích systémů, což ve srovnání s testováním u subdodavatele snižuje náklady na testování o 65 % a zkracuje dobu realizace o tři týdny. To má obrovský pozitivní dopad na naše podnikání.“

3D tisk poskytuje úsporu času i nákladů

Aditivní výroba navíc podporuje závazek společnosti k rozvíjení pozitivního přístupu ke zdraví a bezpečnosti práce. Tým vytiskl repliky uhlíkových těsnicích dílů, které se využívají k proškolení zaměstnanců v montáži těsnění.

Tyto díly jsou mnohem lehčí a bezpečnější při manipulaci, protože eliminují riziko úrazů způsobených uhlíkovými třískami v případě poškození. Spolu s vlastními ochrannými kryty pro nástroje a zařízení tak umožnily společnosti John Crane rychle řešit řadu potenciálních bezpečnostních rizik.

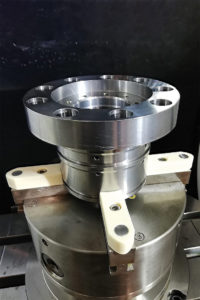

Obrábění příslušenství upínacích čelistí je dalším příkladem výrazných úspor času a nákladů, které 3D tisk poskytuje. Vzhledem k tomu, že se firma John Crane zaměřuje spíše na sortiment produktů v malých sériích, nastavení CNC obráběcích center představuje značné časové prostoje. To zahrnuje výměnu kovových upínacích čelistí, aby odpovídaly průměru obráběného dílu.

Tyto kovové čelisti a další CNC nástroje mohou ve firmě zabírat cenný úložný prostor a nejsou vždy na skladě, takže externím objednáním, doručením a výrobou nových nástrojů dle požadovaného profilu vznikají další a další prodlevy. K vyřešení tohoto problému konstrukční tým vytvořil nový tvar upínacích čelistí standardního sklíčidla, s vyměnitelnými upínacími vložkami a vyrovnávacími objímkami vytištěnými z materiálu FDM Nylon 12CF. Před zahájením každé směny tak lze nyní vytisknout několik návrhů čelistí, aby odpovídaly profilům a velikostem obráběných dílů.

“Tyto nové upínky mohou zkrátit průměrnou dobu nastavení stroje až o 80 % a uvolnit další kapacitu CNC stroje, která by se využila pro obrábění kovových čelistí. Tyto obvykle neviditelné náklady a zpoždění, spojená se zadáváním a doručováním objednávek pro nové typy čelistí, jsou nyní eliminovány. Pro většinu našich aplikací poskytuje Nylon 12CF nejlepší kombinaci pevnosti, povrchové úpravy i nákladů, “ uvedl Johnston.

Pohled do budoucna

Uznání výhod aditivní výroby v rámci firmy John Crane stále roste, proto Johnston vidí přechod k používání 3D tisku pro výrobu dílů pro koncové použití jako další přirozený krok. “Využívání naší 3D tiskárny Fortus 450mc pro většinu výrobních činností nám umožnilo mnohem lépe porozumět nezměrnému potenciálu aditivní výroby pro produkci strojních dílů a nástrojů, “sdělil Johnston.

“Mít takové profesionální výrobní zařízení přímo v naší dílně nám umožňuje ukázat nekonečné možnosti technologie FDM pracovníkům i manažerům a vyškolit v tomto procesu všechny naše týmy. To nás přirozeně vede k neustálému prozkoumávání, jak tuto technologii ještě více optimalizovat pro výrobu dílů pro koncové použití. Tady vidíme obrovský potenciál pro řadu nízkoobjemových výrobních aplikací.